Тату-холдер

Задача

Спроектировать и изготовить подставку для руки, которая используется тату-мастерами. Диапазон высот, угол наклона площадки и максимальные нагрузки на нее выбираются, исходя из параметров телосложения среднестатистического человека. Площадка должна надежно фиксироваться.

Размышления

Делать из "железия" не хотелось, потому что там и так всё ясно. Имея под рукой FDM технологию, захотелось оценить возможности создания самостоятельных узлов, которые в дальнейшем могут применяться в других изделиях.

Реализация

По сути мы имеем штатив со ступенчатой регулировкой. Вертикальное перемещение осуществляется путем перемещения внутренней трубы (штока) относительно внешней трубы (стойки). Шток фиксируется в одном из положений с помощью фиксатора цилиндрической формы, который находится в корпусе, подпружинен и автоматически защелкивается в одно из отверстий штока. Регулировка угла наклона площадки рычажная, но фиксатор не подпружинен и его необходимо защелкивать нажатием на него. Последнее сделано умышленно.

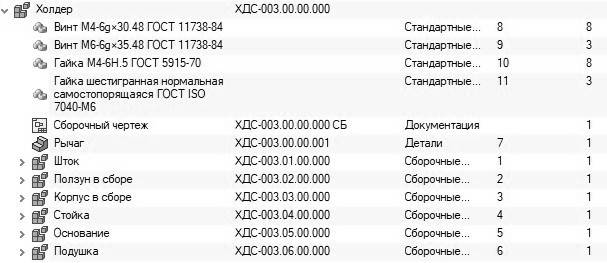

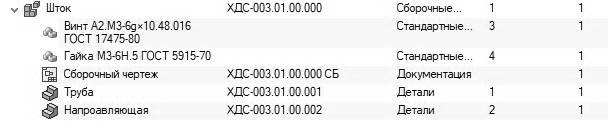

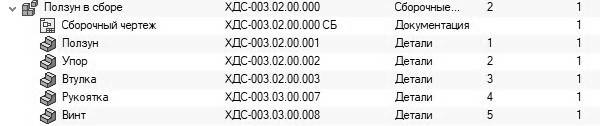

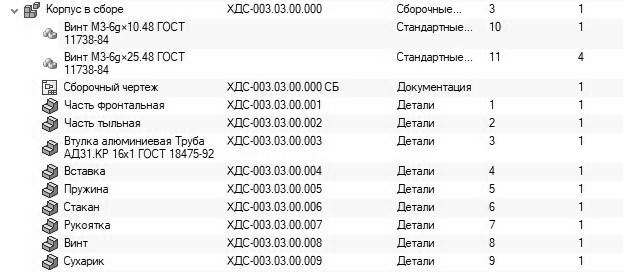

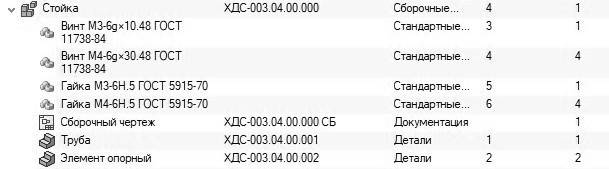

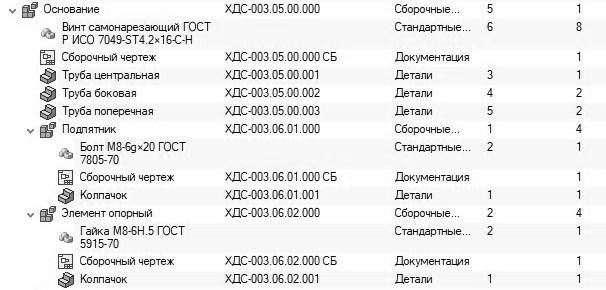

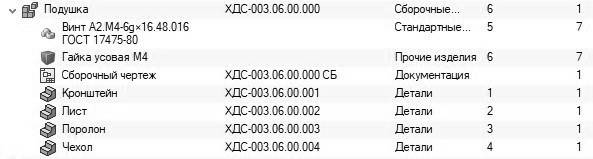

Структура сборочной единицы, включая подсборки представлена на изображениях ниже.

Сборка: Холдер

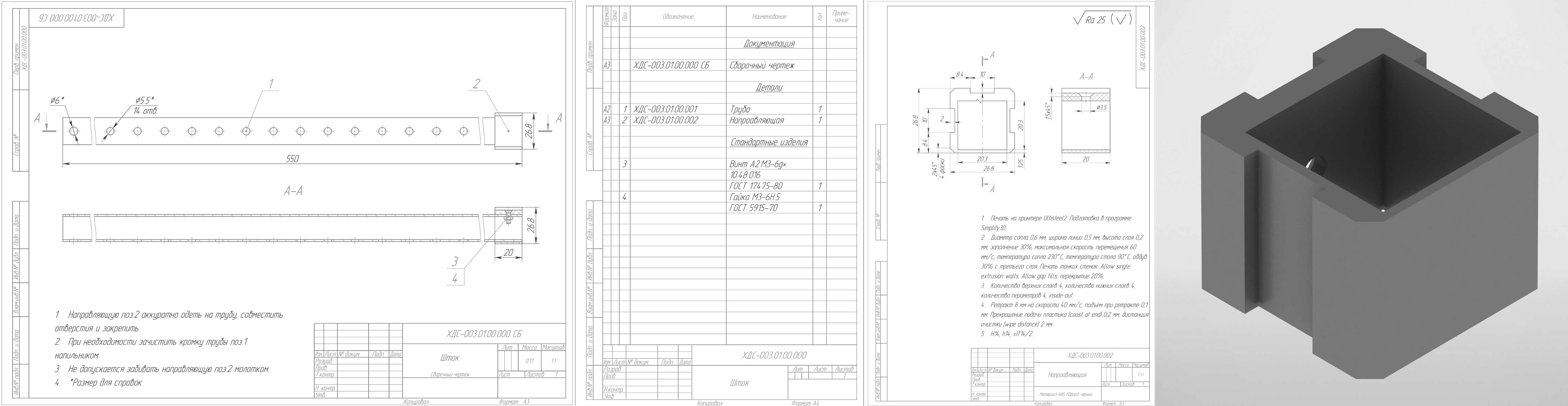

Подсборка: Шток

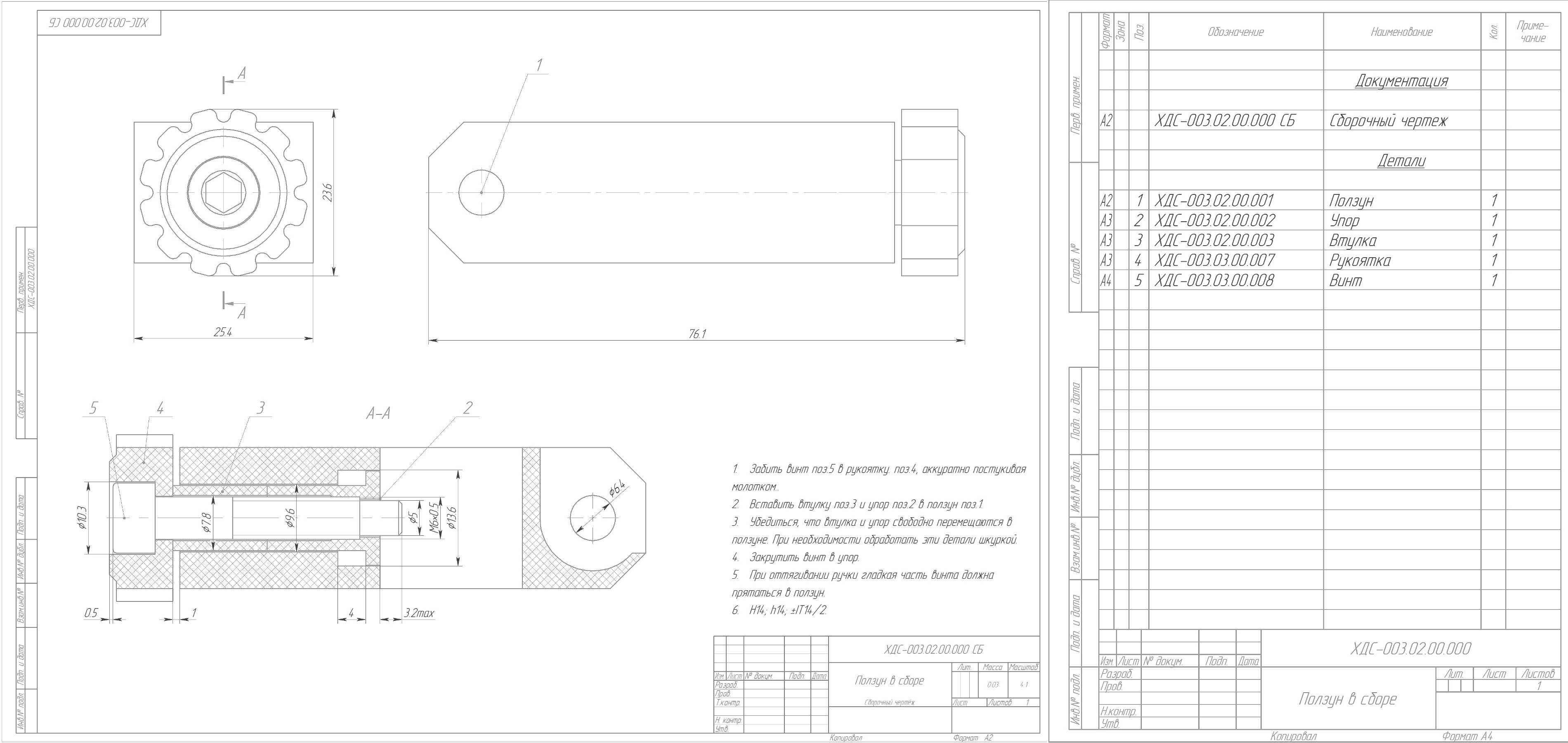

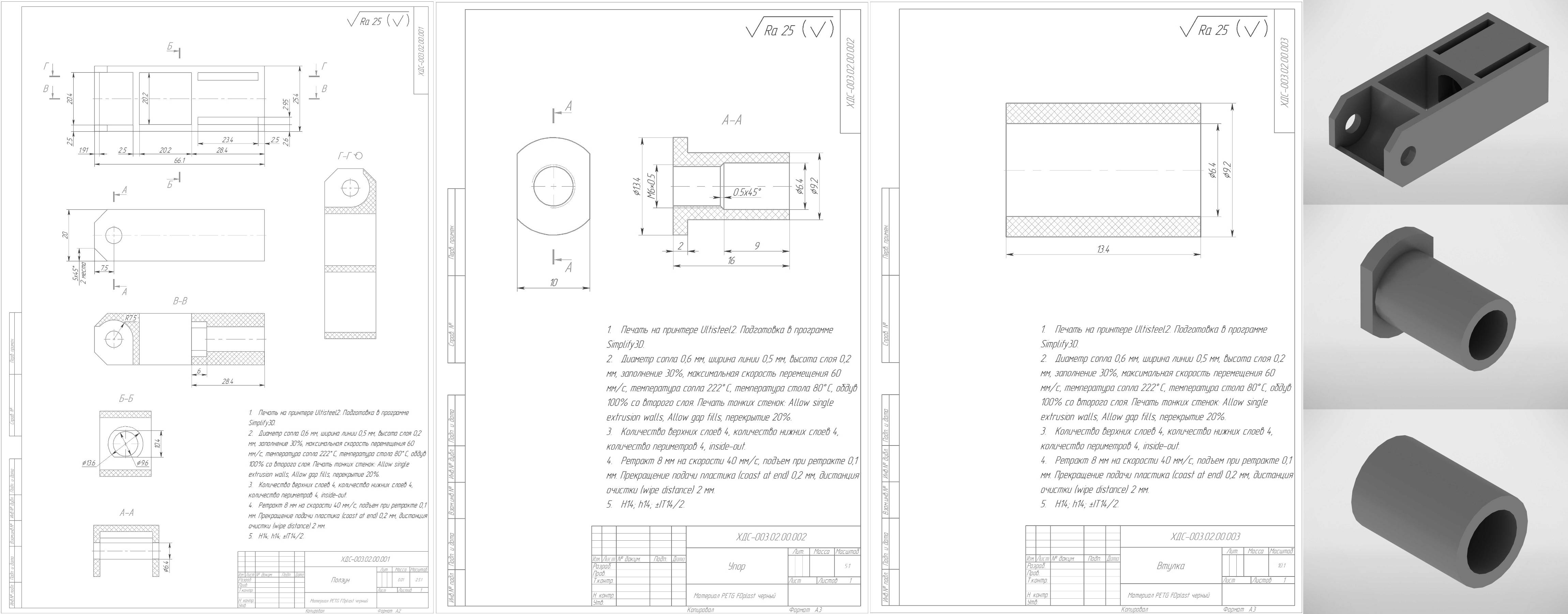

Подсборка: Ползун

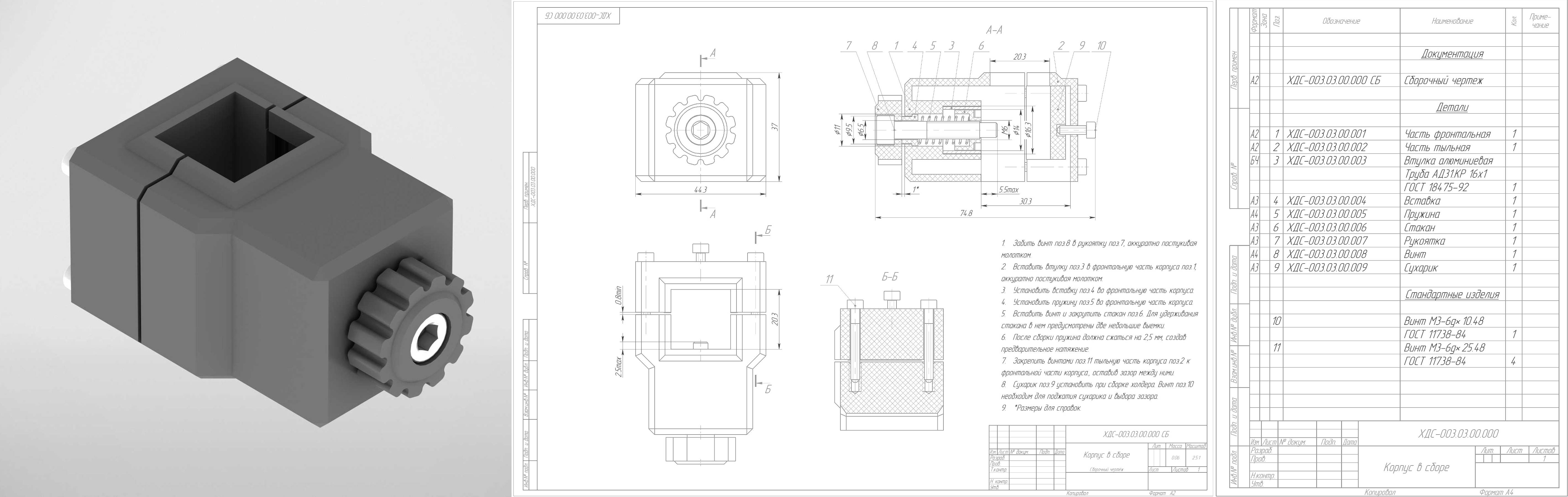

Подсборка: Корпус

Подсборка: Стойка

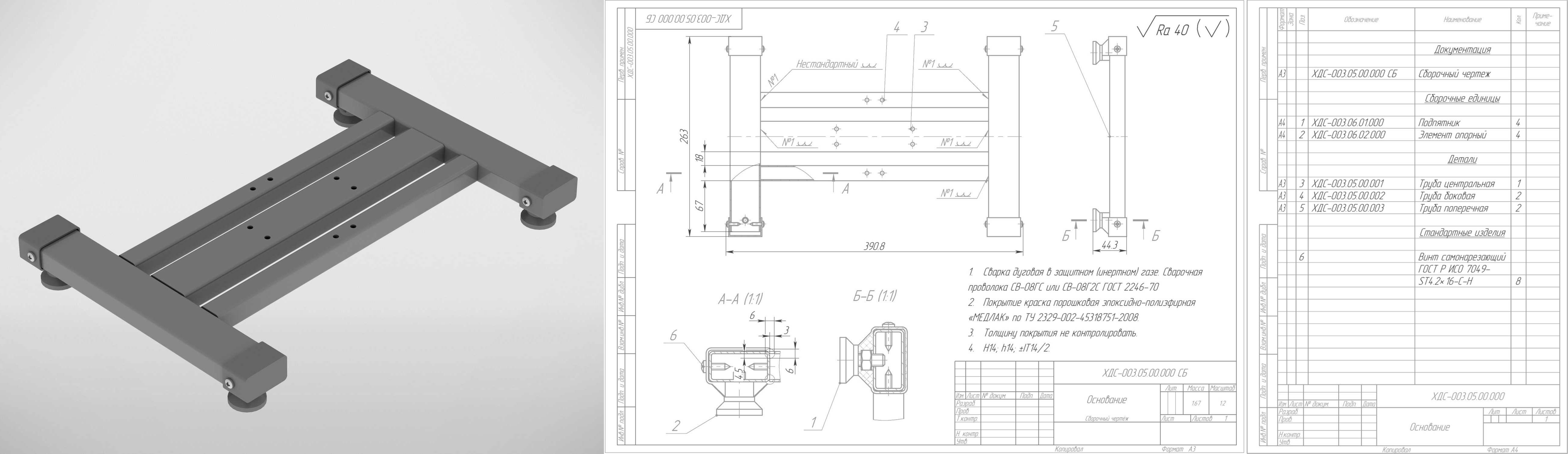

Подсборка: Основание

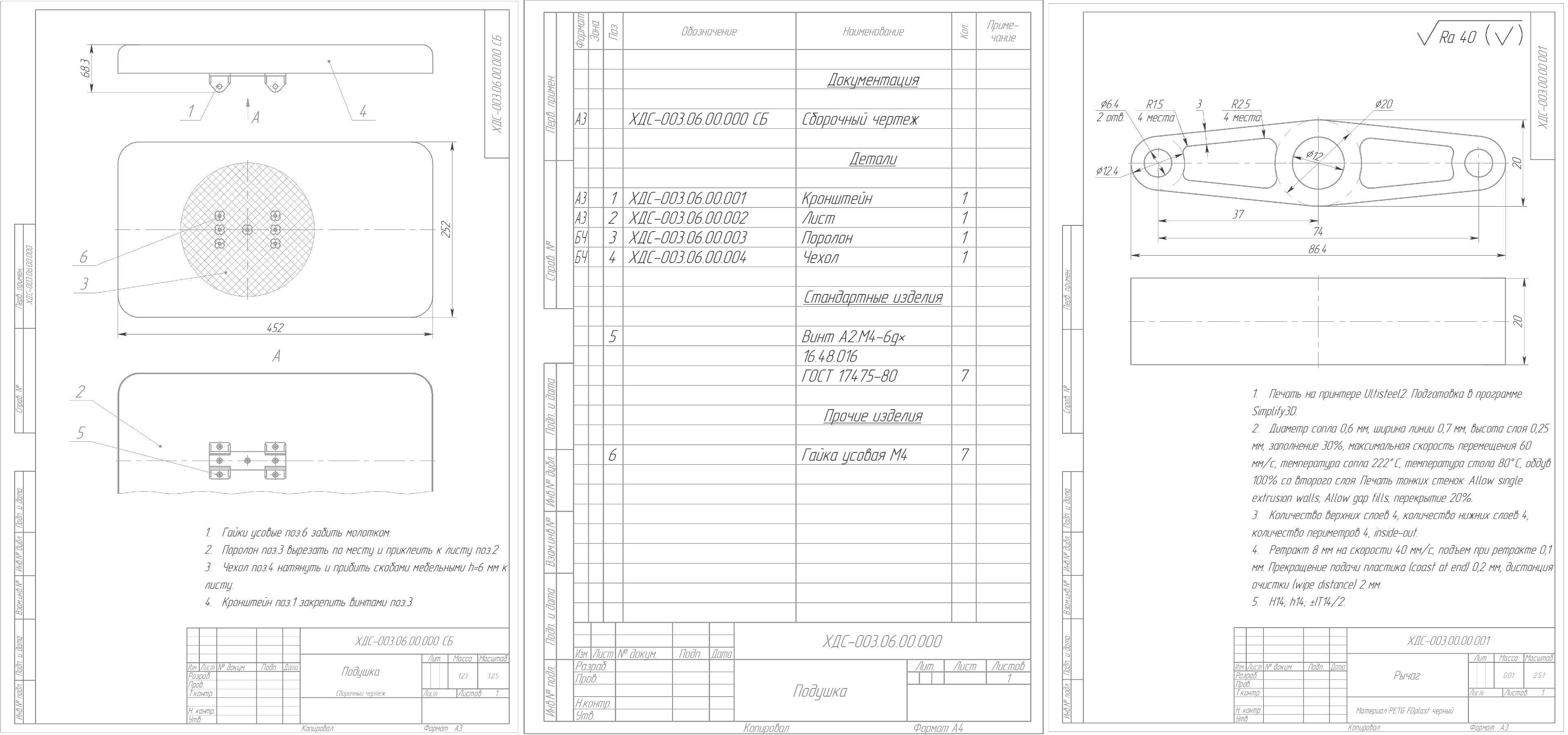

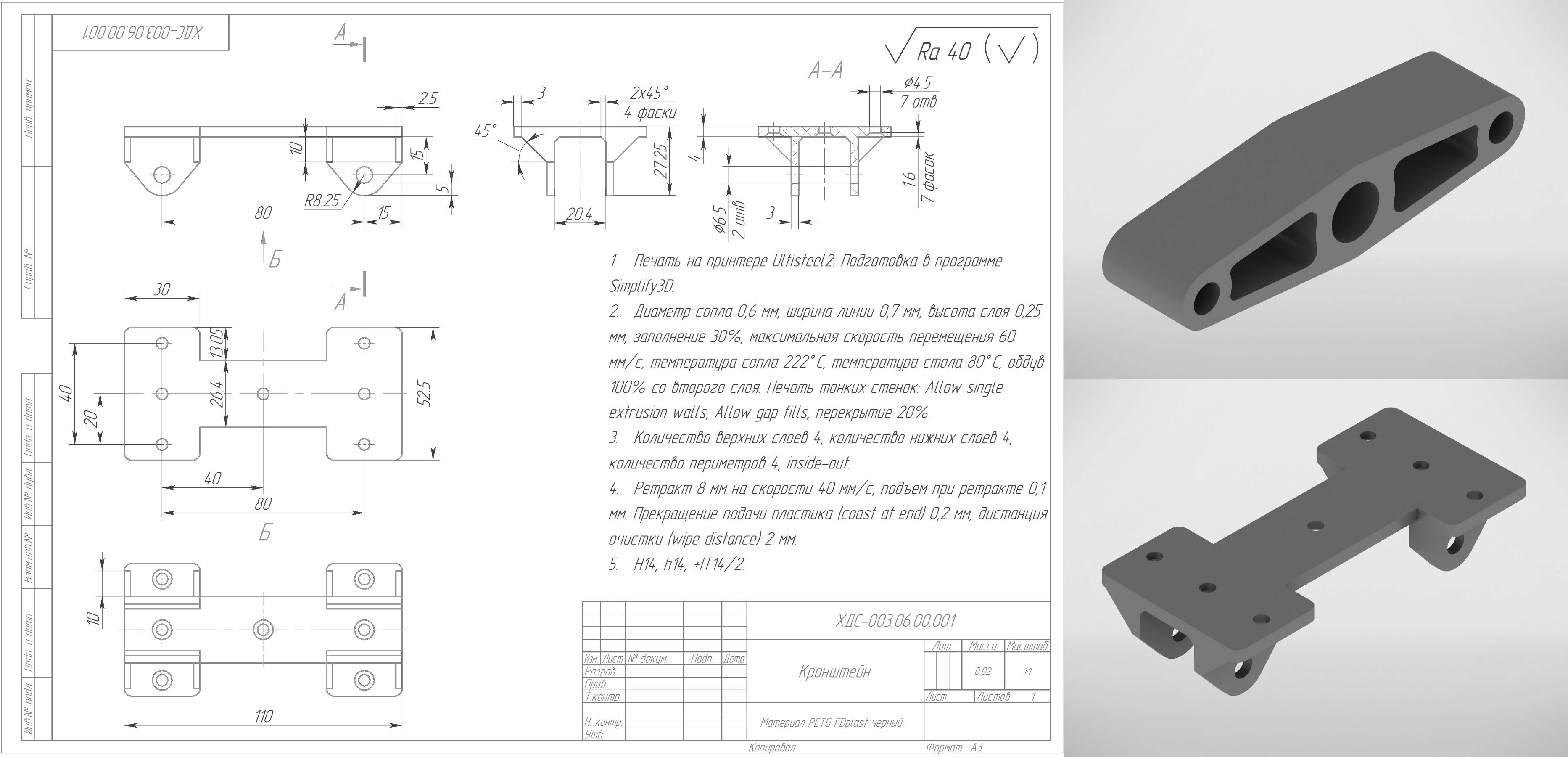

Подсборка: Подушка

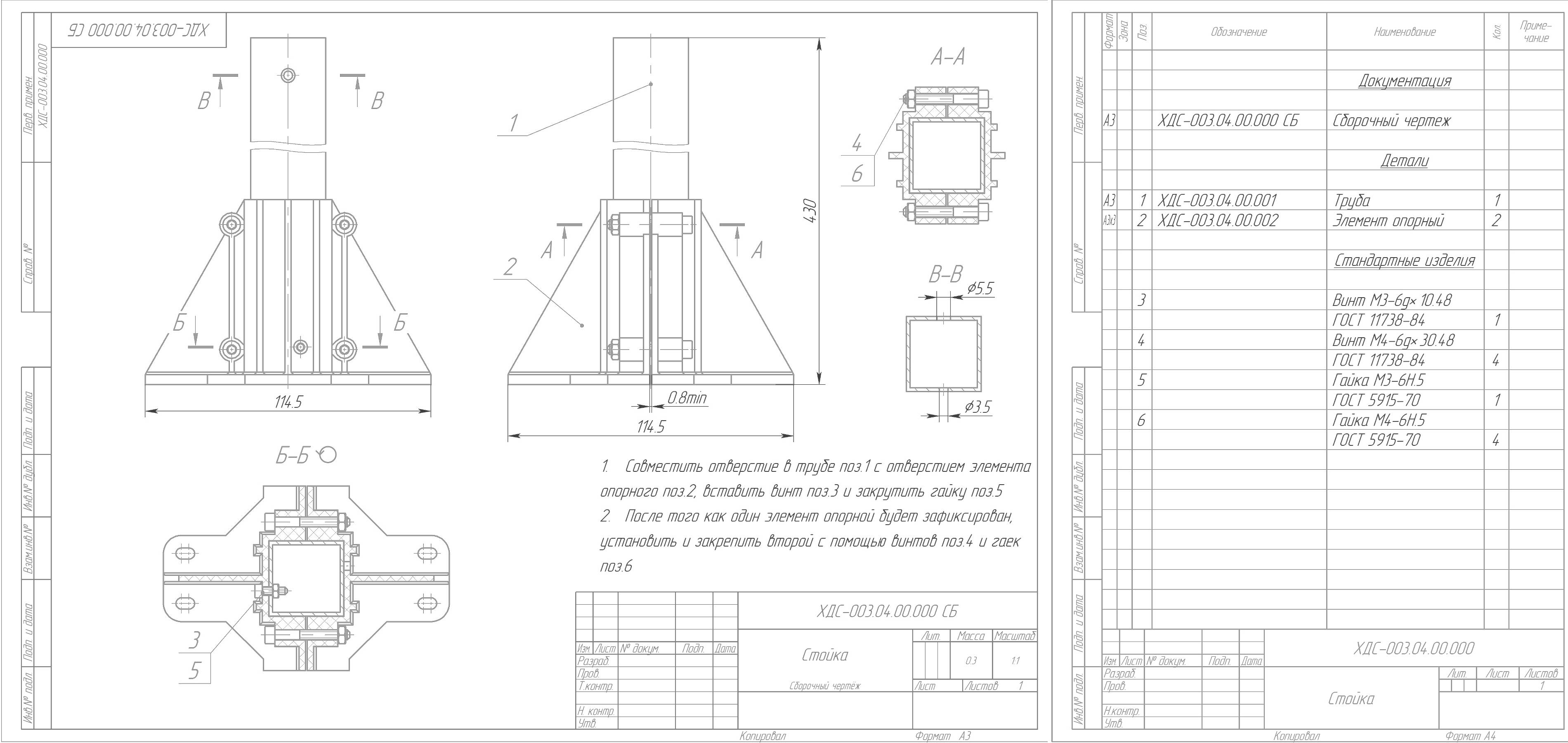

А это сборочный чертеж со спецификацией

Итак, вся конструкция покоится на тяжелом основании, сваренном из стальных профильных труб. Для регулирования положения на неровном полу предусмотрены подпятники, которые вкручиваются в опорные элементы. Опорный элемент одновременно выполняет роль заглушки для профильной трубы. Вот такая комбинация.

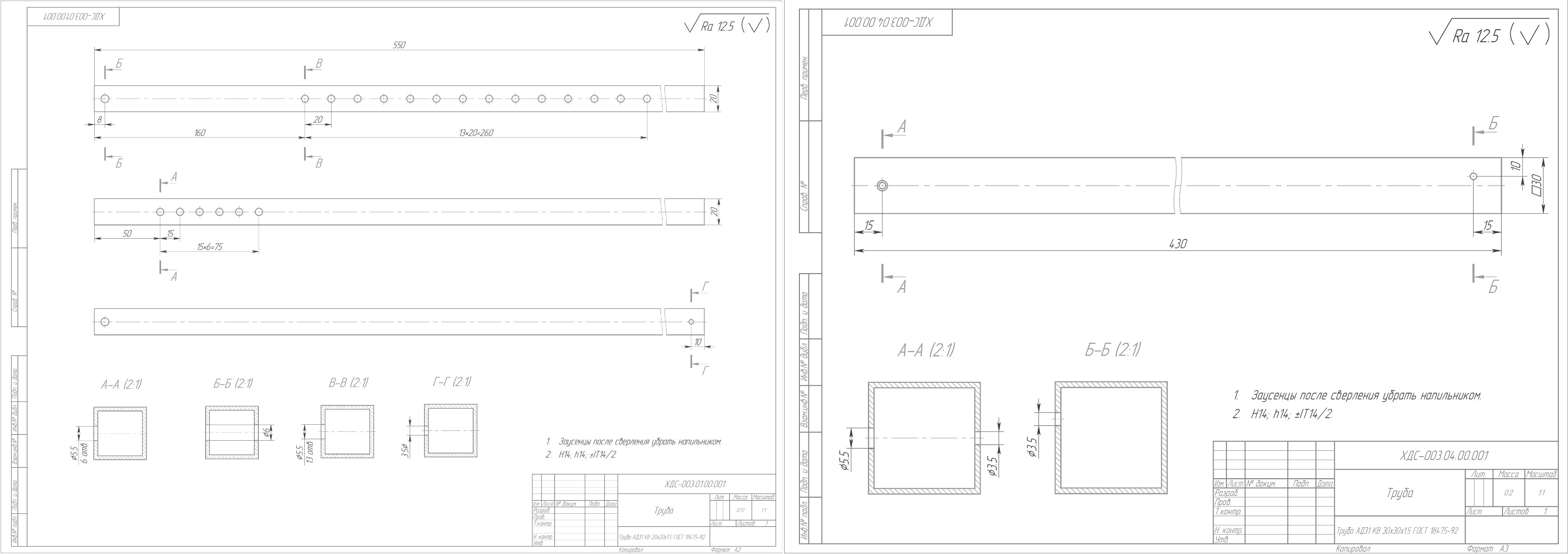

В качестве труб для стойки и штока выбрана профильная прессованная алюминиевая труба. Во-первых, с ней проще работать, а в-вторых, эту трубу можно считать калиброванной. Информацию о нормативно-техническом документе, по которому эти трубы производятся, я не смог найти ни у одного из розничных продавцов.

С трубами всё просто: отрезаем в размер, а затем сверлим отверстия. Для разметки я печатал приспособления и точил втулочки, которые вставлял в это приспособление, чтобы сверло центрировалось, потому что приспособление планировалось использовать в дальнейшем. Можно обойтись и без него. А вот сверлить лучше в станке или использовать для этого какую-нибудь стойку. Чертежи труб ниже.

Шток является сборочной единицей, на трубу этого штока перед окончательной сборкой изделия закрепляется направляющая. Это пластиковая деталь, которая является нижней направляющей штока, роль верхней направляющей выполняет корпус. Можно заметить, что направляющая не симметрична относительно горизонтальной плоскости сечения (см. чертеж). Сделано это для того, чтобы уменьшить ход и плечо фиксатора.

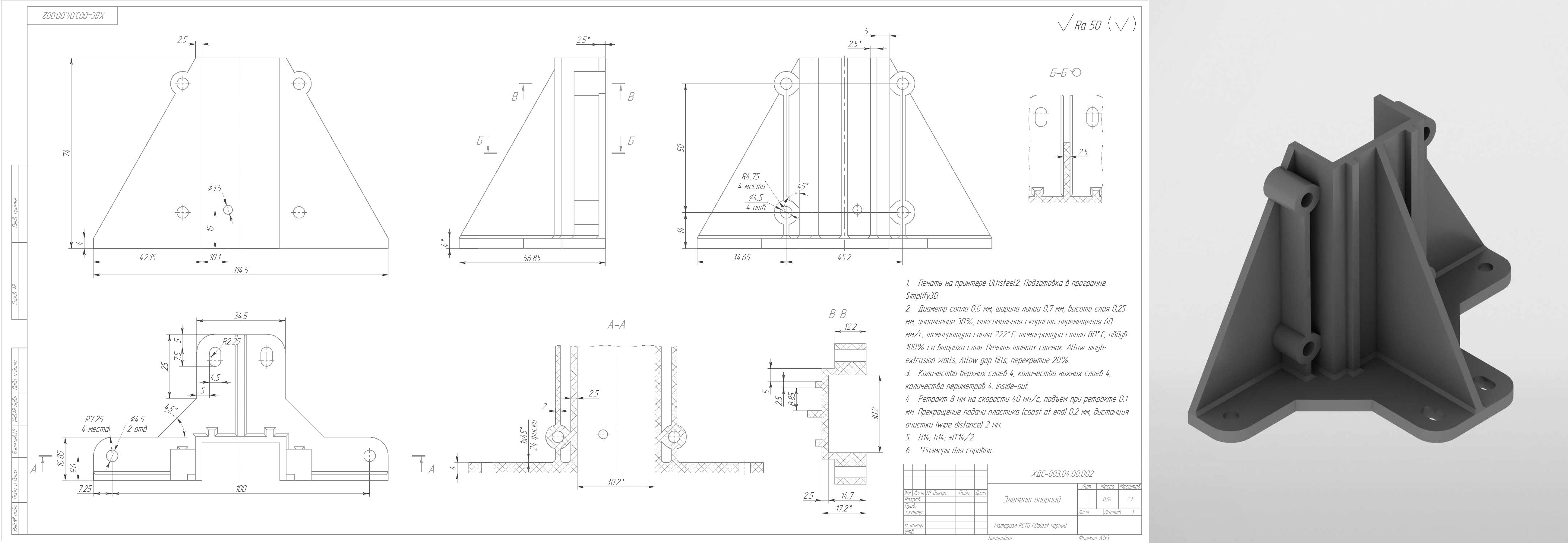

Для закрепления стойки к основанию спроектирована и изготовлена деталь под названием элемент опорный.

Две таких детали охватывают трубу стойки и стягиваются между собой. Одна из частей дополнительно стопорится винтом. На чертеже ниже это прекрасно видно.

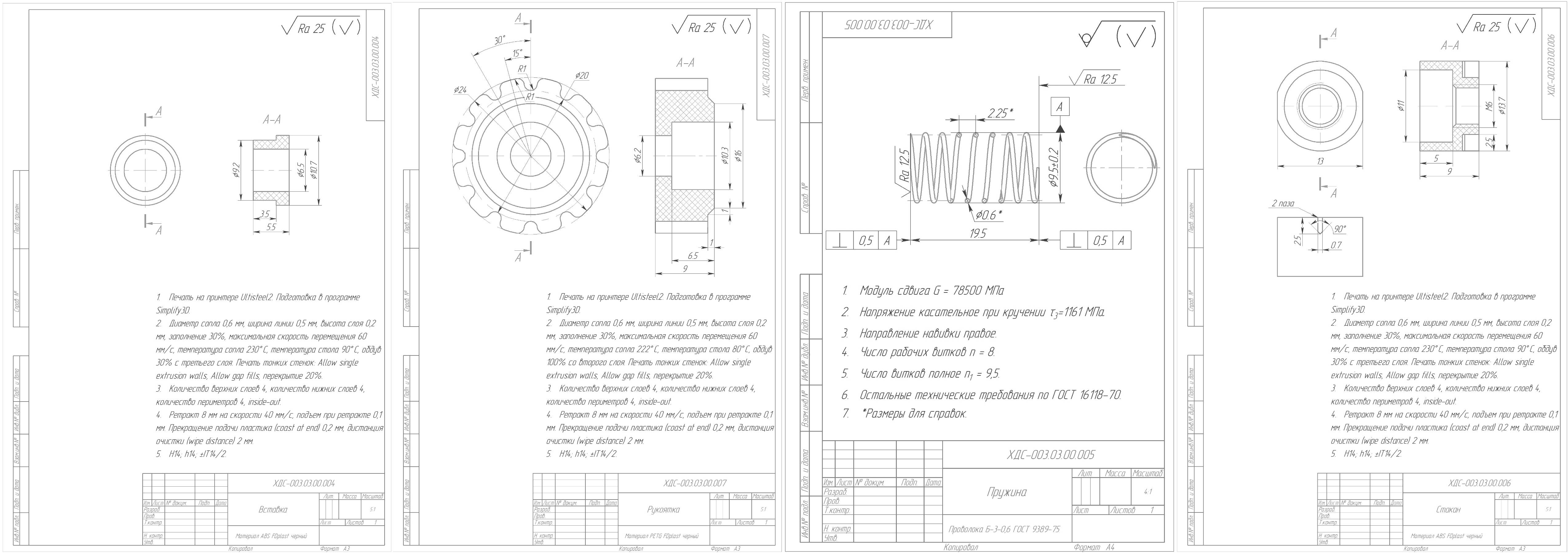

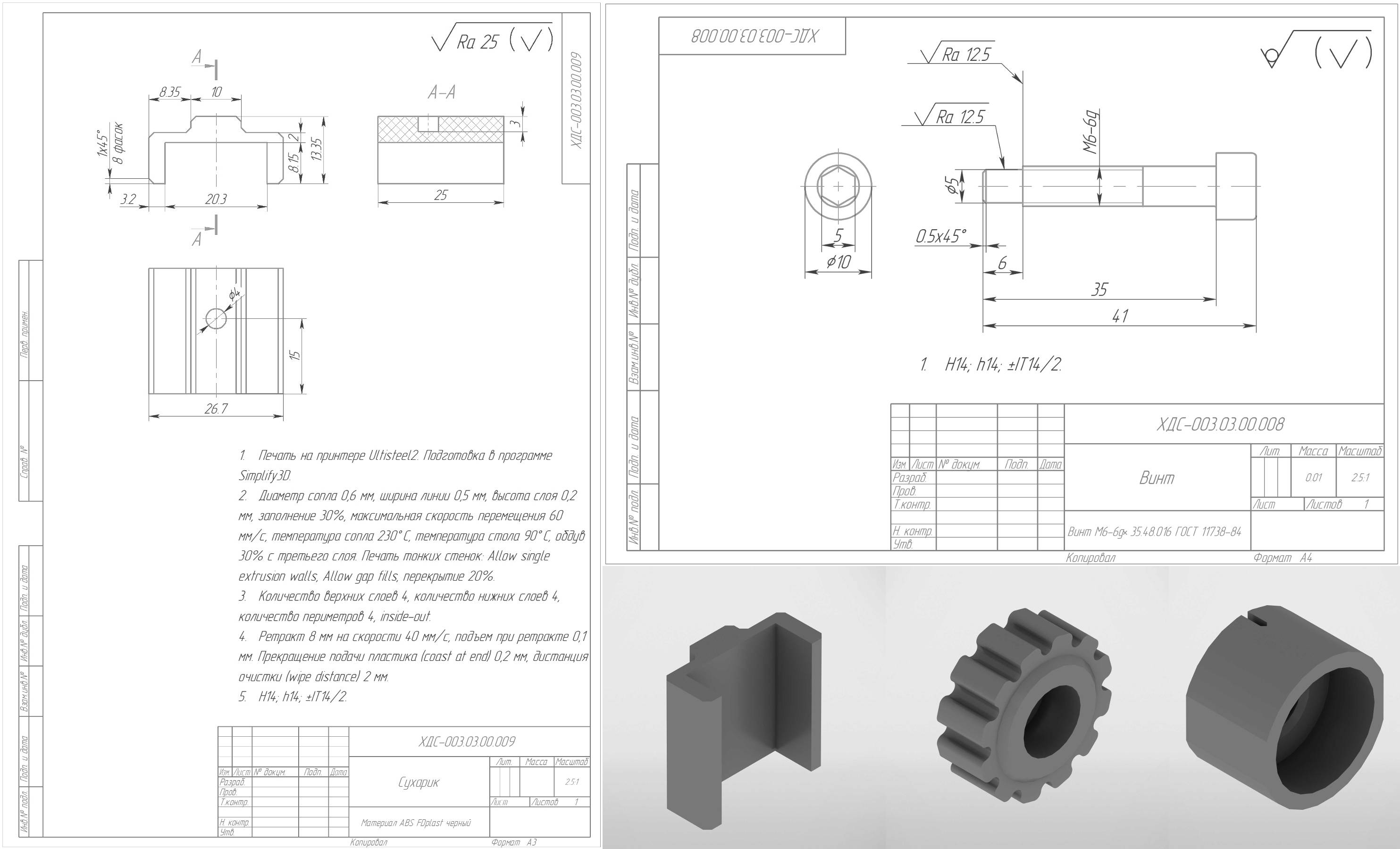

Разрезной корпус. Разрезной он из соображений удобства сборки и монтажа. Сначала собирается фронтальная часть, затем она устанавливается на стойку, вставляется сухарь, после чего фронтальная и тыльная части стягиваются на стойке. Шток необходимо вставить во время описанной выше процедуры сборки корпуса, в противном случае не удастся вставить сухарь, который необходим для выбора люфтов. Кажется мудрёным, но на самом деле всё очень просто.

Фиксатор - это винт с внутренним шестигранником и диаметром резьбы М6 длиной 35 мм. Винт протачивается со стороны резьбы. По чертежу диаметр 5 мм, но на практике я сделал 4,7 мм, чтобы полностью убрать резьбовой профиль, что в общем-то необязательно. На шляпку винта с натягом надевается рукоятка. Остальное видно на чертеже.

Точность изготовления этого узла крайне важна. Несмотря на то, что на чертежах нет посадок, ничего не сказано о допусках формы и расположения поверхностей (считаю бессмысленным здесь), в уме держать это надо. На режим печати влиять все-таки можно.

Можно сказать, что на этом этапе штатив практически собран. Закрепив стойку с корпусом и штоком к основанию, шток уже можно перемещать вверх и вниз. Остается собрать рычажную систему наклона площадки и закрепить саму площадку.

Ползун - штука простая. Его необходимо предварительно собрать и надеть на шток. Никаких регулировок он не имеет и печатается таким образом, чтобы без зазора перемещаться по штоку. О посадках говорить тут сложно, но я бы сказал, что шток в нуле, а отверстие ползуна имеет отклонение +0,01 мм, не более. Пластик хорошо скользит по алюминиевой трубе и со временем, как показала практика, посадка не деградирует.

Пластиковые детали ползуна представлены ниже.

После того как ползун окажется на своем месте, можно закрепить рычаг и предварительно собранную площадку (подушку), на которой должен быть установлен пластиковый кронштейн.

На этом сборка изделия завершается и оно готово к эксплуатации. Первый образец был несколько иным, тут показан доработанный вариант. Я не встречал ещё в своей практике что-то новое, что может с ходу получиться, как надо.

Какие выводы можно сделать. Проектирование, изготовление и использование деталей, которые напечатаны на 3D принтере годится даже для мелкосерийного производства. Особенности конечно же есть, их необходимо учитывать. Открытым остается вопрос о контроле шероховатости получаемых поверхностей, а также прочностных характеристиках. Последнее не так давно пришлось исследовать: печатались образцы, рвались, сдавливались, дело чуть затормозилось на изгибах. Испытания не лабораторные и чистота экспериментов пока оставляет желать лучшего, но на некоторые вопросы ответы всё же удалось получить хотя бы приблизительно. Но это отдельная тема и отдельный пласт работ, который еще только предстоит выполнить.

Комментариев: 1

Свернуть/развернутьГость