Обратный клапан

Однако, выдалось свободное время для экспериментов, и я решил попробовать напечатать клапан обратный. В одну сторону открыто, а в другую сторону закрыто. И всё это не столько для сиюминутного практического применения, сколько для получения опыта и отработки навыка.

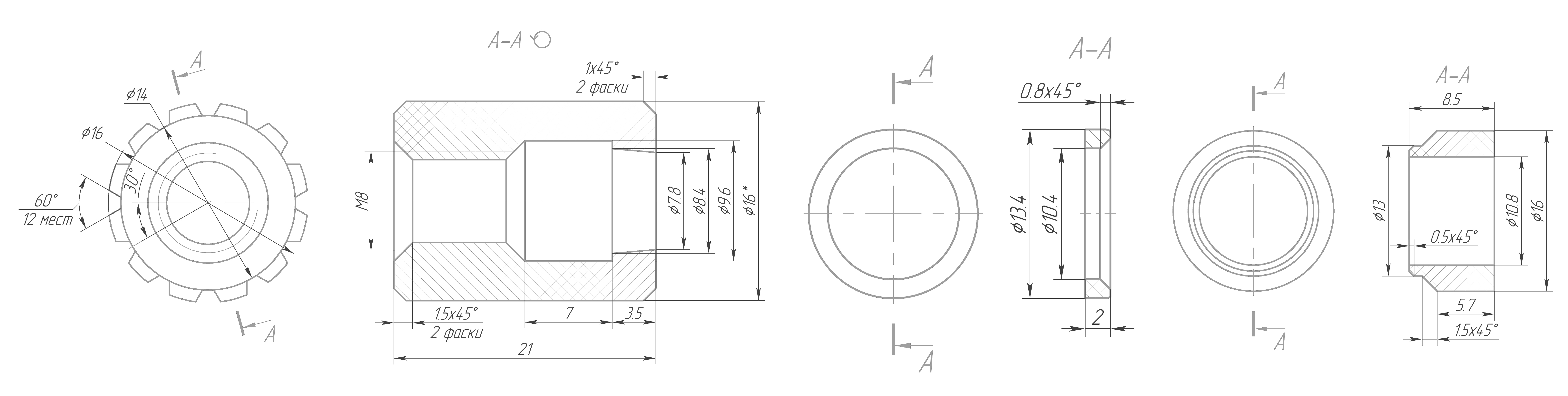

Чтобы не тратить время зря, решил конструкцию штуцеров с гайками позаимствовать с той самой, когда то реализованной, форсунки омывателя УАЗ Патриот, а остальное "городить", исходя из потребностей. Какая может быть потребность у клапана? Конечно же давление, при котором он должен открыться (или начать открываться, тут я не силён). Допустим, что при давлении в 1 бар или 0,1 МПа клапан гарантированно должен начать пропускать через себя среду. Я прикинул, что при такой-то площади должна быть такая-то сила, которая не даст среде прорваться через запорный элемент: получилось, что пружина должна создавать усилие 7Н, а площадь, на которую воздействует среда, 100 мм^2 или 0,0001 м^2

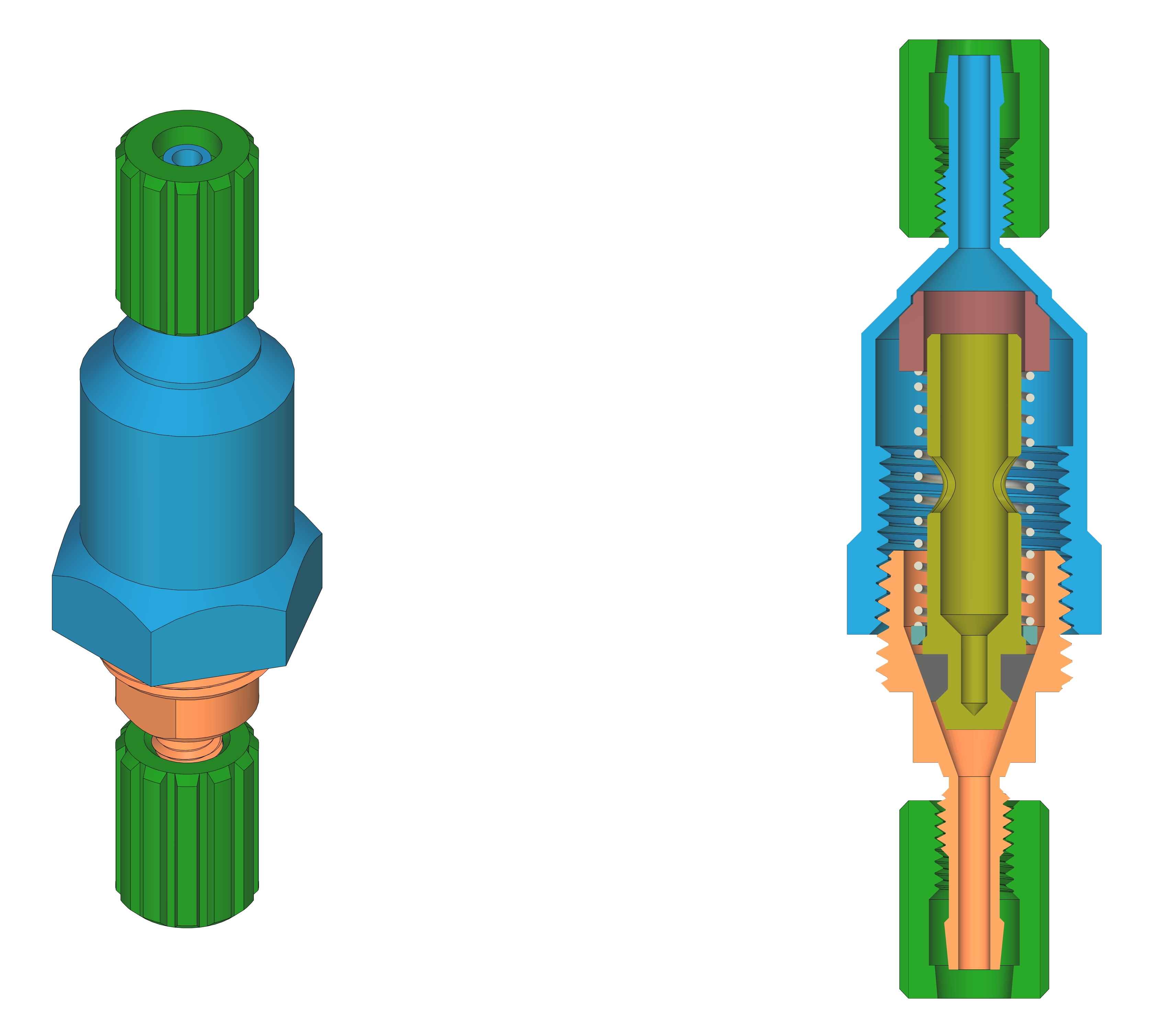

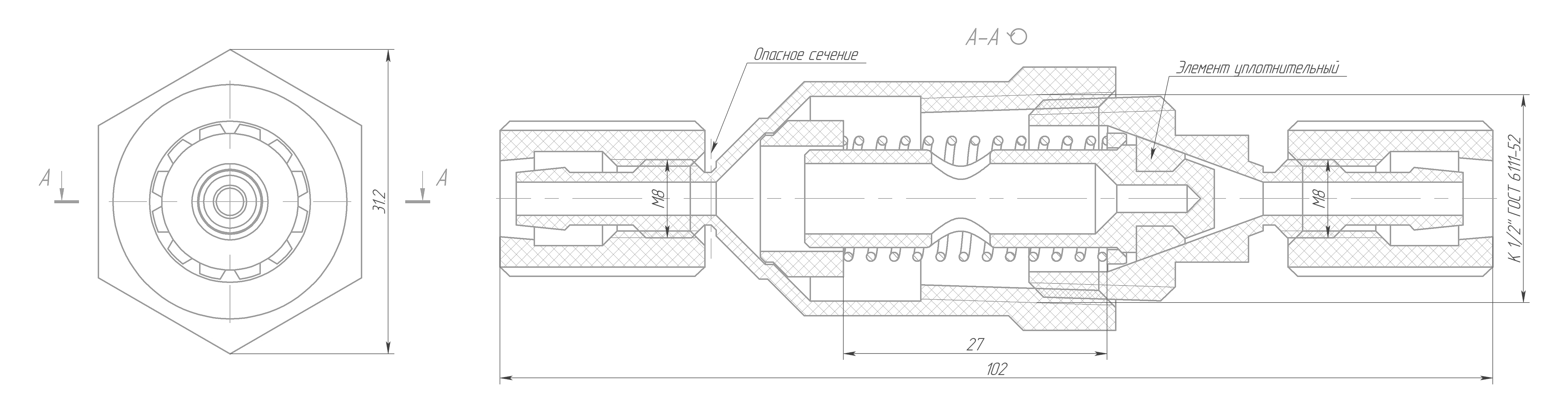

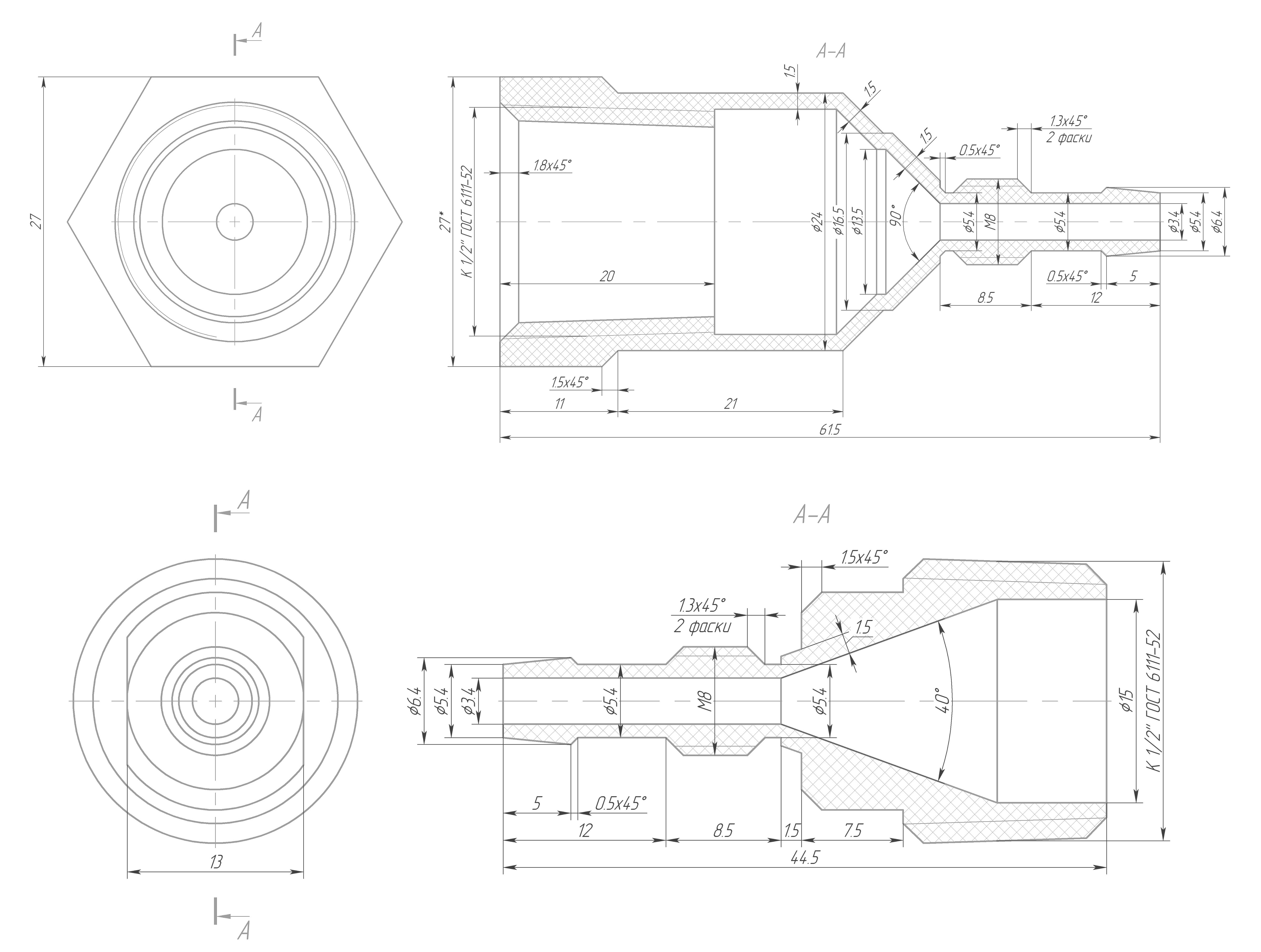

Ниже сборочный чертеж получившегося клапана.

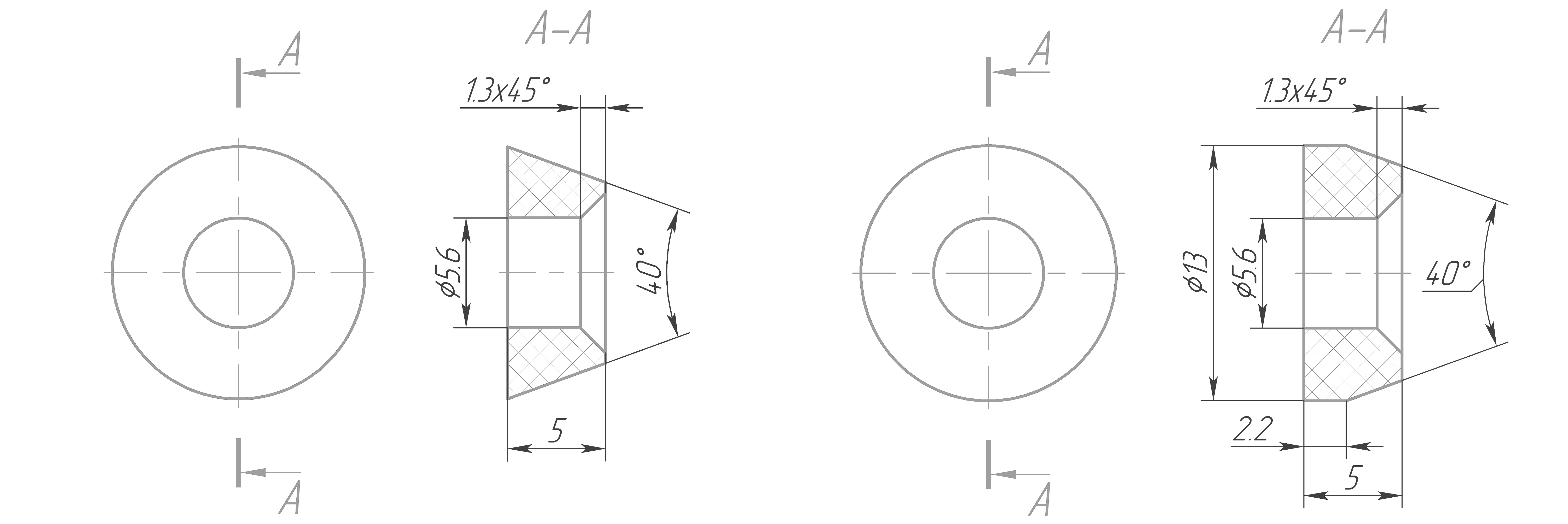

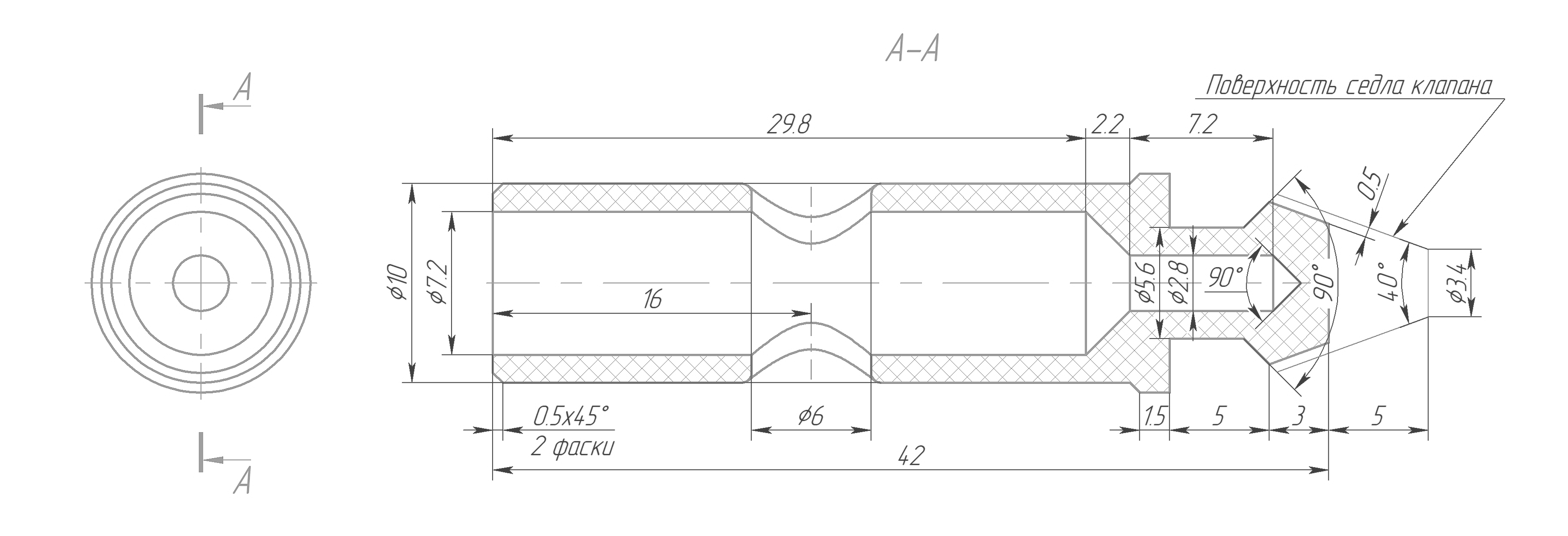

Основных деталей тут всего три: две части корпуса и шток. Несмотря на то, что седло клапана выполнено в виде конуса, без уплотнительного элемента никак. На чертеже я его обозначил. Печатался он из TPU и, несмотря на то, что по чертежу изначально имел вид, который представлен на рисунке ниже слева, в принтер подавался в виде, который на этом же рисунке представлен справа. Издержки технологического процесса.

Корпуса собираются на коническую дюймовую резьбу. По замыслу автора соединение является самоуплотняющимся, но, как известно, рогатый козлина кроется в деталях. Если резьбу печатать близкой к профилю по ГОСТ 6111, то собрать можно, а вот разобрать уже не получается без уничтожения деталей. Поэтому профиль был чуть прослаблен, а лента фум исключила возможные протечки, но оставила шанс на разборку.

На обоих корпусах в местах выхода на штуцер сечения являются слабыми, и это сделано умышленно. В больных головах вызрел план по уничтожению клапана путём "задавливания на маскималочку", и я этим головам просто не смог отказать, предусмотрев место вероятного разрушения.

В штоке предусмотрено посадочное место под уплотнение. Со стороны седла устанавливается тарелка, на которую опирается пружина. Меняя толщину этой тарелки, можно менять предварительное сжатие пружины. С противоположной стороны шток входит во втулку, которая по совместительству также является опорой пружины. В штоке предусмотрено перепускное отверстие. Вообще тут всё печатается так, чтобы не нужно было прибегать к поддержкам.

Пружинку подобрал в магазине. Попалась практически та, которая была необходима. Геометрически само собой. А вот что там с материалом, известно только китайским товарищам и их друзьям импортёрам. Ну да и хрен с ними, ибо дальше мы перешли к испытаниям этого чудо устройства.

Верить экспериментальным данным можно условно, но всё же:))) Итак, при давлении чуть более 1 бара клапан открылся. Давили воздухом, давили водой. По воздуху утечки смотрели дедовским методом с помощью мыльного раствора. Утечки воды прекрасно видны. Пиптик оторвало при давлении воздуха 8 бар (для PETG). Оторвало не сразу, секунд 5 клапан стоял под этим давлением. Допускаю, что предыдущее насилие дало начало развитию трещины. Хотя... Ну и само собой никаких пластических деформаций тут нет, пластик ломается хрупко.

К этой заметке пока нет комментариев